服务热线:17327894986

咨询热线:025-52078820

2019-05-10

一、系统定义与核心目标

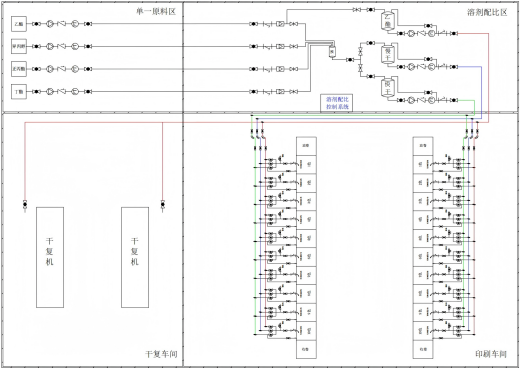

本系统是将“自动精确配比”与“管道安全输送”深度融合的自动化集成方案。它旨在将多种溶剂从储罐区开始,通过密闭管道网络,按预设配方进行精确混合,并安全、连续地输送到最终使用点。

核心目标:

l 精准:保证每一批次混合液的成分、比例高度一致,提升产品质量。

l 高效:全自动化操作,减少人工干预,提高生产效率。

l 安全:实现全程密闭输送,消除溶剂与人体的接触,杜绝泄漏、挥发,防范火灾、爆炸、中毒等风险。

l 环保:最大限度减少VOCs(挥发性有机物)排放,符合环保规范。

二、系统主要构成

该系统可以看作一个由“躯干”、“心脏”和“大脑”组成的有机整体:

1.储运与管道单元(躯干)

l 储罐区:存放单一溶剂(大罐配备液位计、呼吸阀、氮封系统等)。

l 管道网络:全密闭设计,材质304不锈钢。

l 阀门组:包括球阀、切断阀等,用于控制物流路径和紧急关断。

2.动力与计量单元(心脏)

l 输送泵:气动隔膜泵,用于将溶剂从储罐中抽出并提供输送动力。

l 精密流量计/调节系统:核心计量部件,直接控制输出流量。

Ø “切断阀+流量计”的组合:通过闭环控制调节阀门开关来匹配目标流量。

3.检测与控制单元(大脑与神经)

l 传感器:

Ø 流量计:实时监测各支路瞬时流量,是比例控制的依据。

Ø 压力传感器:监控系统健康状态。

Ø 泄漏探测器(可燃/有毒气体):保障环境安全。

Ø 静电接地监测器:特别是在槽车卸料区,防止静电火花的产生。

l 控制系统:

Ø PLC(可编程逻辑控制器)与HMI(人机界面):系统控制核心。操作员在HMI上设定配方(比例、总量),PLC则根据流量计反馈信号,实时调整,确保配比精确。同时处理所有报警和联锁逻辑。

三、系统工作流程简介

1、配方下达:操作员在触摸屏上选择或输入配方(如“溶剂A:溶剂B=85%:15%”,总量1000L)。

2、自动启泵:系统自检无误后(如阀门状态、液位、压力正常),自动启动相关输送泵。

3、精确配比与输送:

Ø 各支路的流量计将实时流量数据反馈给PLC。

Ø PLC将实际流量与配方设定的目标流量进行比较,通过流量值达标后关闭切断阀及停止泵输送等动作,消除偏差。

Ø 各组分溶剂在管道中按精确比例输送至静态混合器或使用点。

4.安全监控与联锁:

全程监测压力、液位信号。一旦出现异常(如管道压力骤升、检测到液位超限),系统会立即报警,并触发联锁动作(如停泵、关闭紧急切断阀)。

5.完成与清空:达到设定输送量后,系统自动停泵。

四、系统核心优势

l 一体化解决方案:将配比和输送环节无缝衔接,避免了中间转运的风险和污染。

l 极致安全:从储罐到使用点的全程密闭,结合安全设备和安全仪表联锁,构建了安全防御体系。

l 卓越品质与效率:全自动闭环控制消除了人为误差,保证了产品质量的稳定性和再现性,同时实现了24小时连续生产。

l 数据可追溯:系统自动记录所有生产数据(配方、流量、报警等),满足GMP、FDA等质量管理规范的要求。

五、典型应用场景

l 锂电池制造:正负极浆料制备中,NMP、去离子水等溶剂的精确配比与输送。

l 高端涂料与油墨:色浆、树脂、溶剂的自动调配与输送到涂布机或印刷机。

l 制药行业:原料药合成中的溶剂投料、CIP(在线清洗)系统清洗剂的配比与输送。

l 化工合成:反应物料的在线预混合与进料。

总结:

溶剂自动配比管道安全输送系统代表了现代化工流体处理的最高标准。它不仅仅是一套设备,更是一个将工艺、安全、自动化与控制深度融合的工程体系,是企业实现智能制造、绿色生产和本质安全升级的关键一步。